Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

В настоящее время основная проверка готовой керамической подложки охватывает визуальный осмотр, механические свойства проверки, проверка тепловых свойств, проверка электрических свойств, свойства упаковки (рабочие характеристики) проверка и проверка надежности.

Инспекция внешнего вида керамических субстратов регулярно проводится с помощью визуальной или оптической микроскопии, в основном включая трещины, отверстия, царапины на поверхности металлического слоя, пилинга, пятен и других качественных дефектов. Кроме того, размер контура субстратов, толщина металлического слоя, варенья (развод) субстратов и графическая точность поверхности подложки необходимо протестировать. Особенно для использования связывания флип-чипа, упаковки высокой плотности, поверхностная ведома, как правило, необходимо составлять менее 0,3% от размеров.

В последние годы, с постоянным развитием компьютерных технологий и технологий обработки изображений, затраты на производство рабочей силы продолжают расти, почти все производители уделяют все больше и больше внимания применению технологий искусственного интеллекта и машинного зрения при трансформации и модернизации производственной промышленности и методы обнаружения и оборудование на основе машинного зрения постепенно становятся важными средствами для улучшения качества продукции и повышения урожайности. Следовательно, применение оборудования для проверки машинного зрения к обнаружению керамического субстрата может повысить эффективность обнаружения и соответствующим образом снизить стоимость рабочей силы.

Механические свойства керамического субстрата в основном относятся к силе связывания слоя металлического провода, что указывает на прочность на соединение между металлическим слоем и керамическим субстратом, который непосредственно определяет качество последующего пакета устройства (прочность на твердость и надежность и т. Д.) Полем Прочность связывания керамических субстратов, приготовленных различными методами, весьма отличается, и плоские керамические субстраты, приготовленные с помощью высокотемпературного процесса (например, TPC, DBC и т. Д.), Обычно соединены химическими связями между металлическим слоем и керамическим субстратом, и и Сила связи высока. В керамическом субстрате, подготовленном с помощью низкотемпературного процесса (такого как субстрат DPC), сила ван -дер -ваальса и сила механического укуса между металлическим слоем и керамическим субстратом в основном, а прочность связывания низкая.

Методы испытаний на керамическую прочность металлизации на субстрат включают:

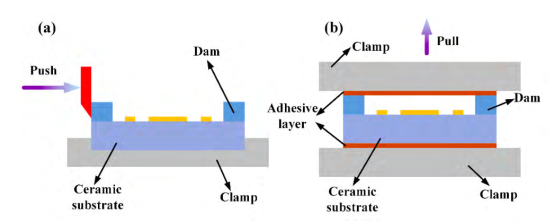

1) Метод ленты: лента находится близко к поверхности металлического слоя, а резиновый ролик свернут на ней, чтобы удалить пузырьки на поверхности склеивания. Через 10 секунд вытащите ленту с помощью натяжения, перпендикулярного металлическому слою, и проверьте, удаляется ли металлический слой из подложки. Метод ленты - это качественный метод испытаний.

2) Метод сварочного провода: выберите металлический провод диаметром 0,5 мм или 1,0 мм, сварка непосредственно на металлическом слое подложки через плавление припоя, а затем измерьте силу тяги металлического провода вдоль вертикального направления с натяжением метр.

3) Метод прочности очистки: металлический слой на поверхности керамического субстрата запечатлевается (вырезан) на 5 мм ~ 10 мм полоски, а затем срывается в вертикальном направлении на машине тестирования на прочность на кожуру, чтобы проверить прочность на кожуру. Скорость счистки должна составлять 50 мм /мин, а частота измерения составляет 10 раз /с.

Тепловые свойства керамического субстрата в основном включают теплопроводность, теплостойкость, коэффициент термического расширения и тепловое сопротивление. Керамический субстрат в основном играет роль рассеивания тепла в упаковке устройств, поэтому его теплопроводность является важным техническим индексом. Теплостойкость в основном проверяет, деформируется ли керамический субстрат и деформирована при высоких температурах, является ли слой линии поверхностного металла окислен и обесцвечивается, пенится или рассловитель, а также проходит ли внутреннее отверстие.

Теплопроводность керамического субстрата связана не только с теплопроводностью материала керамического субстрата (тепловое сопротивление тела), но и тесно связана с связью раздела материала (граница контакта с тепловым сопротивлением). Следовательно, тестер термического сопротивления (который может измерять тепловое сопротивление тела и тепловое сопротивление многослойной структуры) может эффективно оценивать теплопроводность керамического субстрата.

Электрические характеристики керамического субстрата в основном относится к тому, является ли металлический слой на передней и задней части подложки проводящим (является ли качество внутреннего через отверстие) хорошим). Из-за небольшого диаметра сквозного отверстия керамического субстрата DPC будут дефекты, такие как незаполненная, пористость и т. Д. При заполнении отверстий в гальванировании, рентгеновском тестере (качественный, быстрый) и тестер летающей иглы (количественный, дешевый ), как правило, можно использовать для оценки качества отверстия керамического субстрата.

Производительность упаковки керамического субстрата в основном относится к свариваемости и воздушной сжатости (ограниченная трехмерной керамической субстратом). Чтобы улучшить прочность связи свинцового провода, слой металла с хорошими сварщиками, такими как Au или Ag, как правило, гальванируется или гальва и улучшить качество связывания свинцового провода. Свариваемость обычно измеряется с помощью алюминиевых сварных машин и счетчиков натяжения.

Чип монтируется на 3D -керамической полости подложки, а полость запечатана на крышке (металл или стекло), чтобы реализовать герметичный пакет устройства. Воздушность материала плотины и сварочный материал непосредственно определяет воздушную плотность пакета устройства, а воздушная затяжность трехмерного керамического субстрата, приготовленного различными методами, отличается. Трехмерный керамический субстрат в основном используется для проверки воздушного сжатия материала и структуры плотины, а основными методами являются пузырьки фторинового газа и масс -спектрометр гелия.

Надежность в основном проверяет изменения производительности керамического субстрата в определенной среде (высокая температура, низкая температура, высокая влажность, излучение, коррозия, высокочастотная вибрация и т. Д.), Включая теплостойкость, высокую температуру, высокий температурный цикл, тепловой удар, амортизатор, и т. Д. Коррозионная стойкость, коррозионная стойкость, высокочастотная вибрация и т. Д. Образцы разрушения могут быть проанализированы с помощью сканирующей электронной микроскопии (SEM) и рентгеновского дифрактометра (рентгенов). Сканирующий звуковой микроскоп (SAM) и рентгеновский детектор (рентгеновский) использовали для анализа сварки интерфейсов и дефектов.

LET'S GET IN TOUCH

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.